Plastaj Injektaj Partoj

Produktaj Detaloj

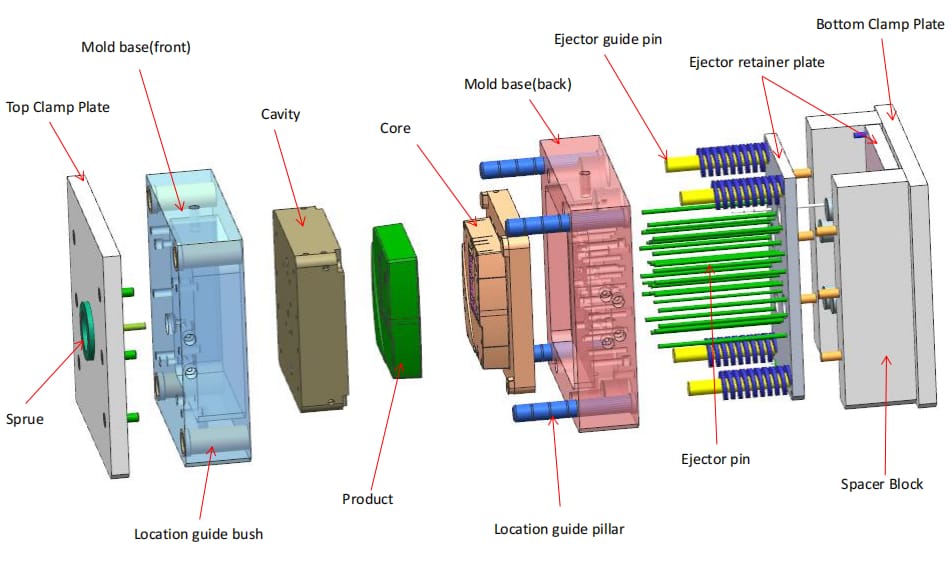

Projekta Analizo:

Post ricevi 3d-desegnojn kaj postulojn de klientoj, nia inĝeniero-teamo taksos ĝiajn strukturojn kaj dimensiojn por diskuti kaj pripensi kiel desegni la ŝimon (kiel la injektpordego, pingloj, malneto-angulo ktp.)

Produktada Procezo:

1. Krampo:

La ilo fermiĝas, signifante la komencon de la injektomulda ciklo.

2. Injekto:

La polimeraj grajnetoj unue estas sekigitaj kaj metitaj en la saltegon, poste ili estas manĝitaj en la barelon, kie ili estas samtempe varmigitaj, miksitaj kaj movitaj al la ŝimo per ŝanĝiĝema ŝraŭbo.La geometrio de la ŝraŭbo kaj la barelo estas optimumigita por helpi konstrui la premon al la ĝustaj niveloj kaj fandi la materialon.

3. Malvarmigo:

Post kiam la ila kavo estas plenigita, la rezino devas esti permesita malvarmiĝi.Akvo estas biciklita tra la ilo por konservi konsekvencan temperaturon dum la materialo malmoliĝas.

4. Elĵeto

Dum la materialo malvarmiĝas, ĝi re-solidiĝas kaj prenas la formon de la ŝimo.Finfine, la ŝimo malfermiĝas kaj la solida parto estas elpuŝita per la elĵetpingloj.La ŝimo tiam fermiĝas kaj la procezo ripetas.

5. Pako

La finitaj produktoj estos pakitaj per plasta sako kaj metitaj en kartonojn.Specialaj pakaj postuloj, ankaŭ povas esti personecigitaj laŭ la bezonoj de klientoj .Por ke ĉiu produkto estos liverita en bona kondiĉo.